Machines voor het verpakken van voedsel in zakken worden hoofdzakelijk onderverdeeld in twee typen. Het eerste type zijn vorm-, vul- en sluitmachines (FFS) die gebruikmaken van rolmateriaal – zoals polyethyleenfolie of composietplastic – om zakken te vormen, ze te vullen met afgemeten hoeveelheden poeder, korrels of vloeibare producten en optioneel te ontgassen (inclusief opnieuw opblazen) vóór het sealen en snijden. Het tweede type omvat machines voor het sealen van voorgevormde zakken, die reeds gevormde zakken vullen, ontgassen (met mogelijk opnieuw opblazen) en sealen, of alleen sealen.

Hitteafdichtingsmethoden voor kunststoffolies

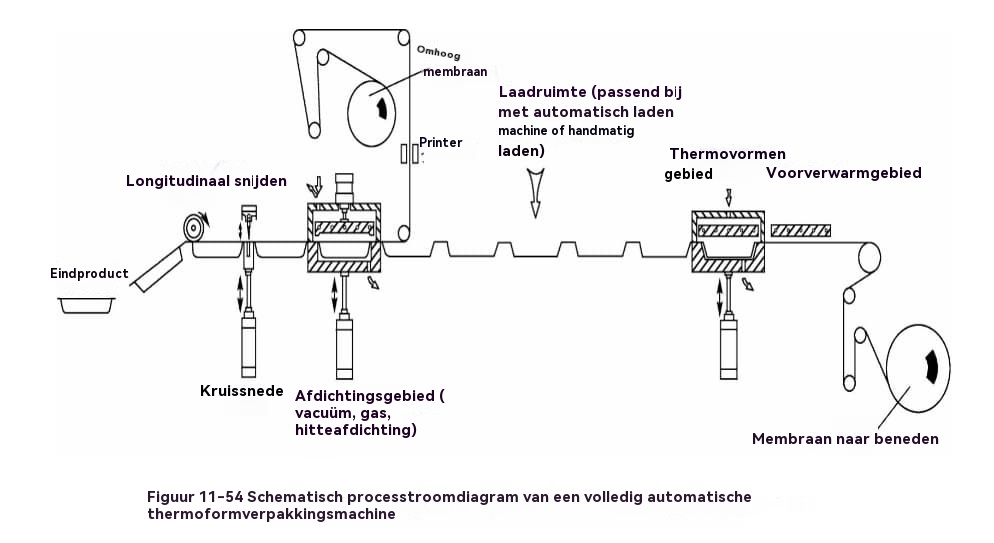

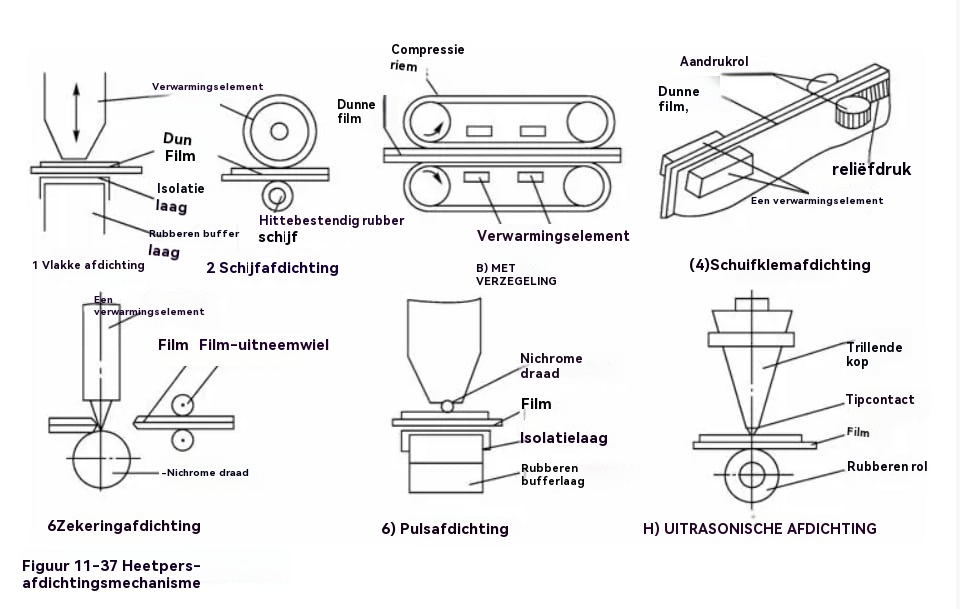

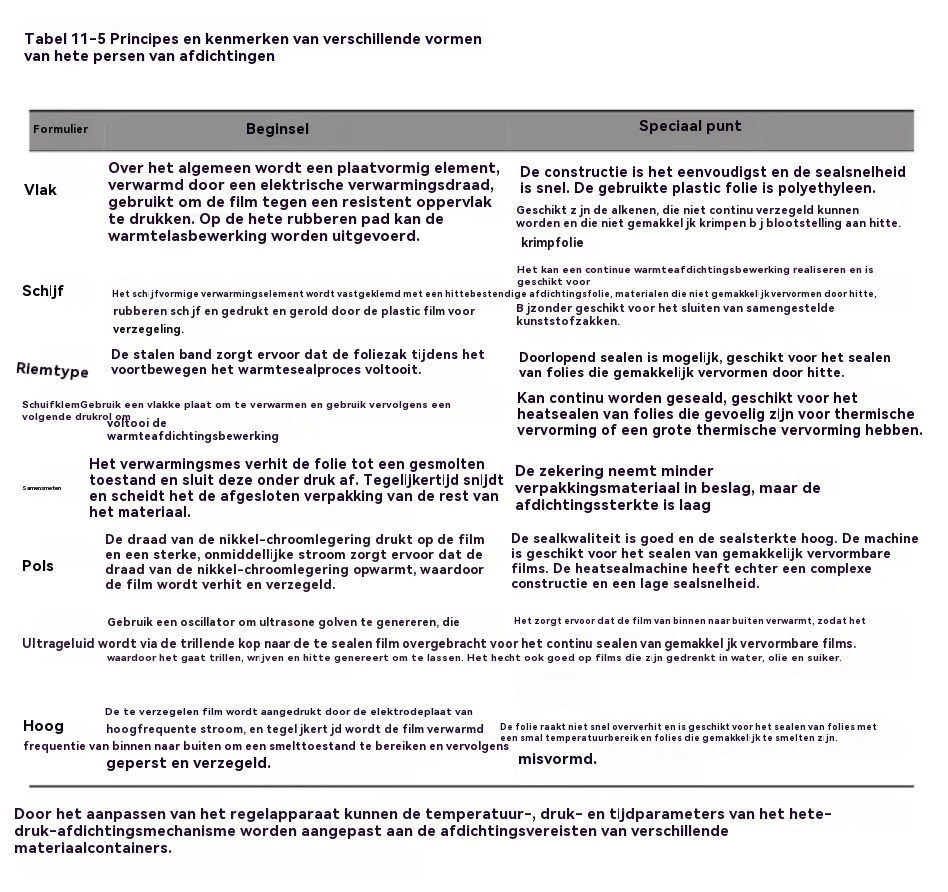

Zowel vorm-vul-sluitmachines als machines voor het sluiten van voorgefabriceerde zakken maken gebruik van warmtesealmechanismen om verpakkingsmaterialen thermisch te verbinden. Zoals geïllustreerd in figuur 11-37, omvatten typische warmtesealtechnieken vlakke plaat, rol, band, schuifklem en smelt-snijmethoden. Tabel 11-5 vat de principes en kenmerken van deze sealmethoden samen. Door regelparameters zoals temperatuur, druk en timing aan te passen, kan het sealproces worden geoptimaliseerd voor verschillende verpakkingsmaterialen en containertypen.

Vorm-Vul-Sluit Verpakkingsmachines

Automatische vorm-, vul- en sluitverpakkingsmachines maken gebruik van verpakkingsfolies met roltoevoer om autonoom zakken te vormen, te vullen, te sluiten en te snijden. Deze verpakkingsstijl is geschikt voor poeders, korrels, blokken, vloeistoffen en colloïdale stoffen, en wordt vaak gebruikt voor kleine levensmiddelen, gegranuleerde dranken en instantproducten. De gebruikte folies kunnen van kunststof of composietmaterialen zijn. Afhankelijk van de machine worden zakken gevormd met één of twee folierollen, waarbij machines met één rol het meest voorkomen.

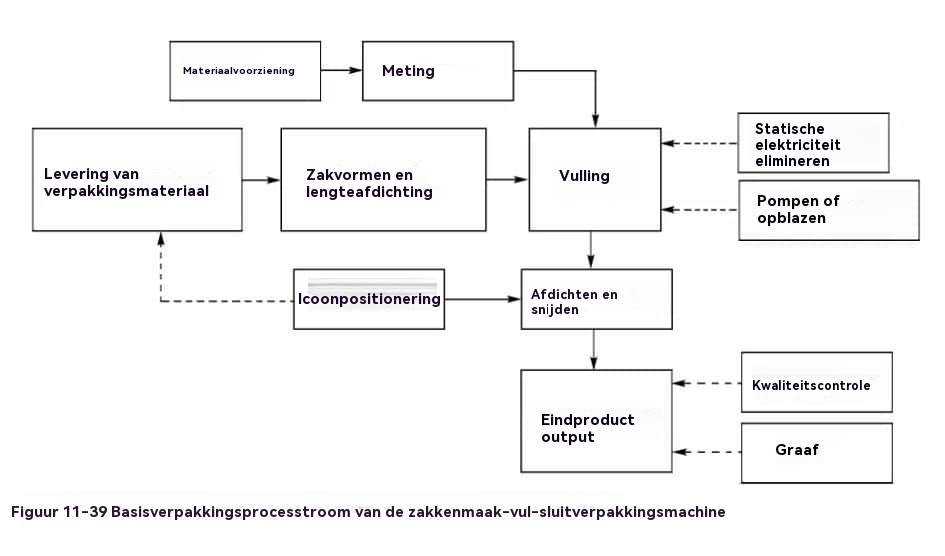

Deze machines produceren verschillende soorten zakken, waarvan de meest voorkomende de middennaadseal, de vierzijdige seal en de driezijdige seal zijn (zie afbeelding 11-38). Hoewel de specifieke machineconfiguratie per zaktype verschilt, zijn de kerncomponenten en werkingsprincipes over het algemeen consistent. Afbeelding 11-39 toont een typisch verpakkingsproces van een vorm-vul-sluitmachine. Er bestaan variaties in structuur en proces, afhankelijk van het model, maar de onderliggende verpakkingsmethodologie blijft vergelijkbaar.

Vorm-, vul- en sluitmachines worden gecategoriseerd op basis van de indeling (verticaal of horizontaal) en het bewegingstype (continu of intermitterend zakken maken).

Samenstelling en structuur van vorm-, vul- en sluitmachines

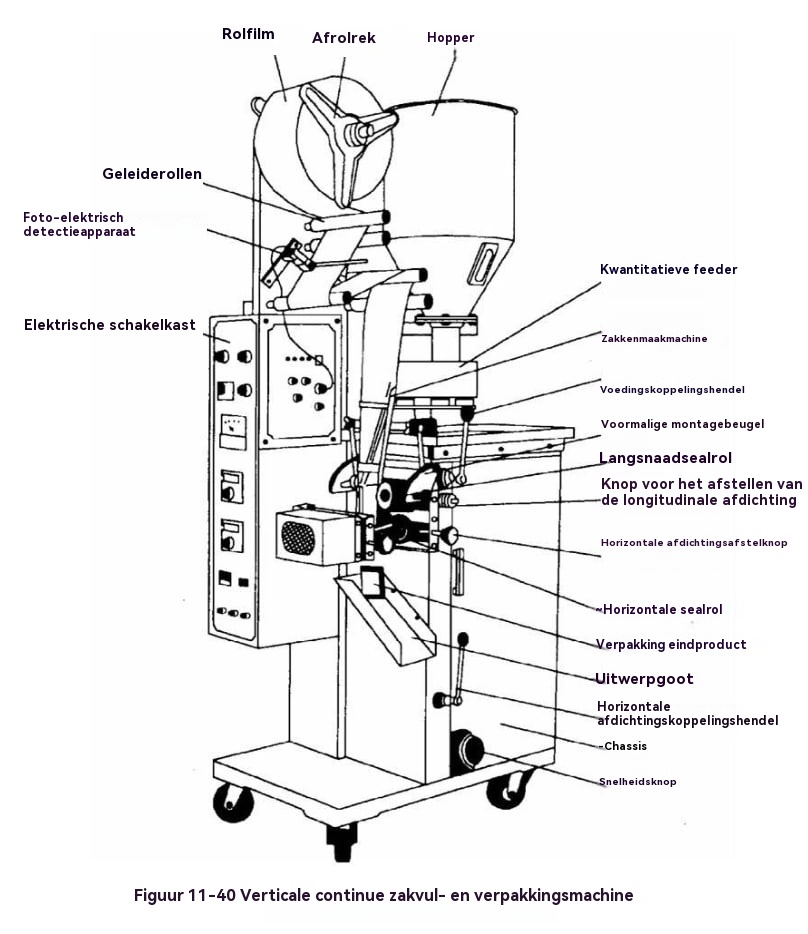

Ondanks de diversiteit aan modellen, afgestemd op verschillende materialen en zaktypes, delen vorm-, vul- en sluitmachines fundamentele componenten. Een typische verticale, continue vorm-, vul- en sluitmachine (figuur 11-40) bestaat bijvoorbeeld uit een aandrijfsysteem, een folietoevoermechanisme, zakkenvorm- en sluitunits, een materiaaldoseersysteem en een elektronisch besturings- en detectiesysteem. Aandrijf- en transmissieapparaten in de machinekast drijven verticale en dwarssealrollen en volumetrische invoersystemen aan. De folierol op het afrolframe draait soepel en de folie wordt door rollen geleid die de folie spannen, rechttrekken en nauwkeurig uitlijnen.

De zakvorm- en sluitinstallatie omvat een zakvormer en verticale en horizontale sluitinrichtingen. Verschillende combinaties maken het mogelijk om verschillende zakvormen en sluitstijlen te vormen, wat vaak dient om machinetypen te onderscheiden.

De materiaaltoevoer vindt plaats met behulp van volumetrische doseerapparaten, meestal instelbare volumetrische bekers voor poeders en granulaten. In de afgebeelde roterende schijftoevoer beweegt het materiaal vanuit de vultrechter naar volumetrische bekers die rond de omtrek van de schijf zijn geplaatst en vult vervolgens automatisch de gevormde foliebuis.

Het elektronische besturingssysteem is het hart van de machine en maakt parameterinstelling voor verticale en kruissealtemperaturen mogelijk. Ook kunnen kleurmarkeringen op bedrukte folies worden gedetecteerd. Zo wordt een consistente verpakkingskwaliteit gegarandeerd.

Principes van vormen, vullen en afdichten

Horizontaal vormen, vullen en afdichten

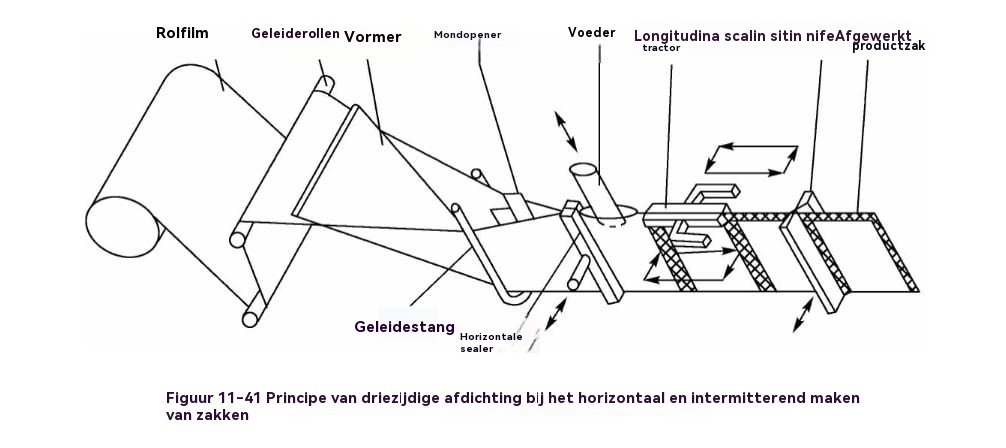

A. Driezijdige sealzakken: Zoals weergegeven in figuur 11-41, komt plastic folie van een rol de mal binnen, waar deze in een U-vorm wordt gevormd en door een spreider wordt geopend. Wanneer de vulmachine naar de vulpositie zakt, sluit de dwarssealer terwijl het materiaal wordt gevuld; vervolgens worden zowel de dwarssealer als de vulmachine gereset. Vervolgens sluit de verticale sealer om de folie te heatsealen en één zaklengte vooruit te schuiven, waarna de gesealde zak wordt afgesneden.

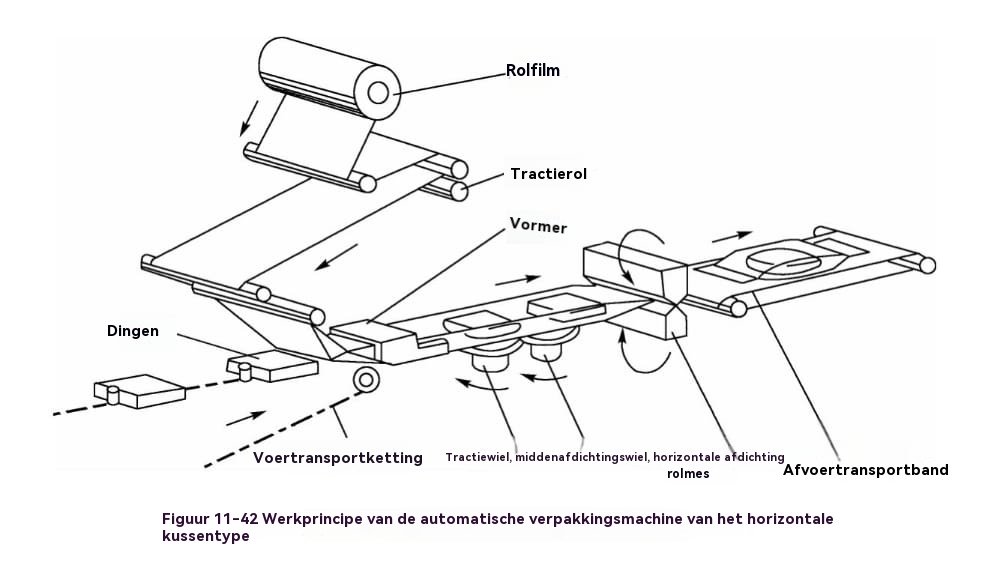

B. Horizontale kussenzakken: Figuur 11-42 illustreert een horizontale kussenverpakkingsmachine. Deze continu werkende machine wikkelt, sealt en snijdt automatisch producten zoals koekjes en instantnoedels. Folie van een rol wordt in de vormmachine geleid en tot een rolwikkel gevormd rond de producten die door een invoerketting worden getransporteerd. De folie beweegt onder tractie voort, waarbij de middennaad wordt geseald door een sealwiel. Kruislassen en snijden resulteren in de uiteindelijke kussenverpakking, die door een transportband wordt afgevoerd. Bij gebruik van gekleurde markeertape past een opto-elektronisch detectiesysteem de papierlengte in realtime aan om een nauwkeurige positionering te garanderen.

Verticaal vormen, vullen en afdichten

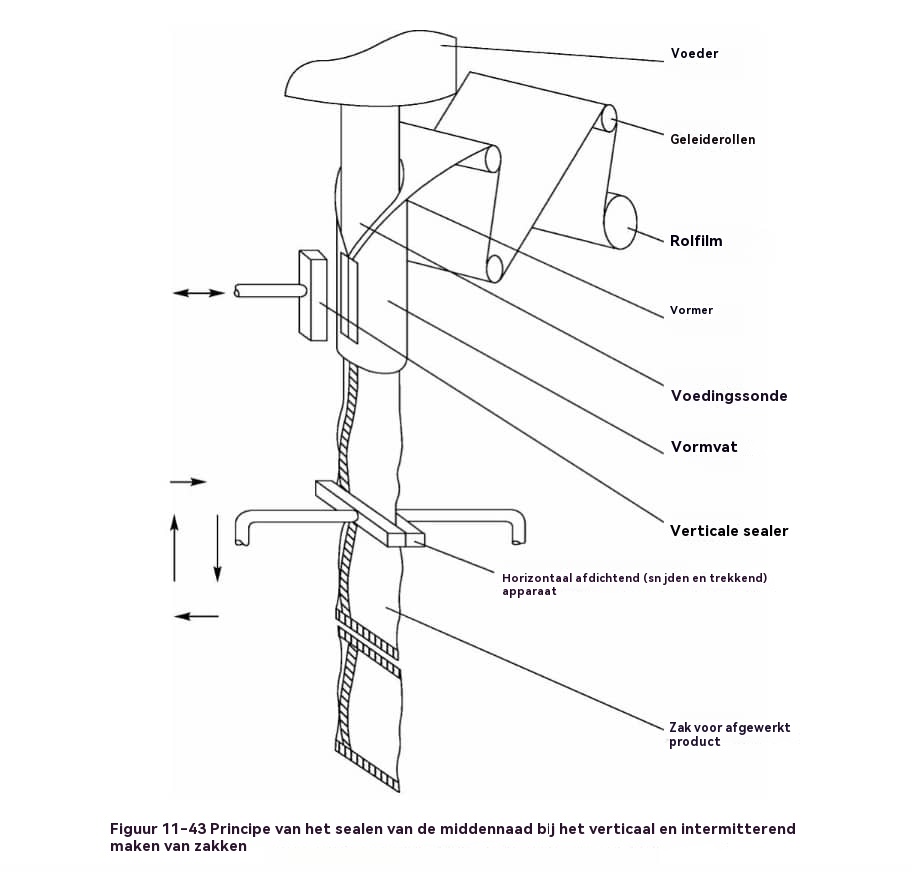

A. Intermitterende zakvorming met middennaadafdichting: Zoals afgebeeld in figuur 11-43, wordt plastic folie van een rol in de mal geleid om een cilindrische vorm te vormen met een overlappende middennaad. De vulbuis fungeert zowel als zakkenvormer aan de buitenkant als materiaaltoevoer aan de binnenkant. De verticale sealer drukt op de overlappende folie om verticaal te heatsealen, trekt zich terug en sealt vervolgens dwars terwijl de horizontale sealer de folie één zaklengte naar beneden trekt, waardoor de zakken worden geseald en gesneden. Elke dwarsseal sluit gelijktijdig de onderkant van de bovenste zak en de bovenkant van de onderste zak, terwijl het vullen plaatsvindt tijdens de foliedoorvoer.

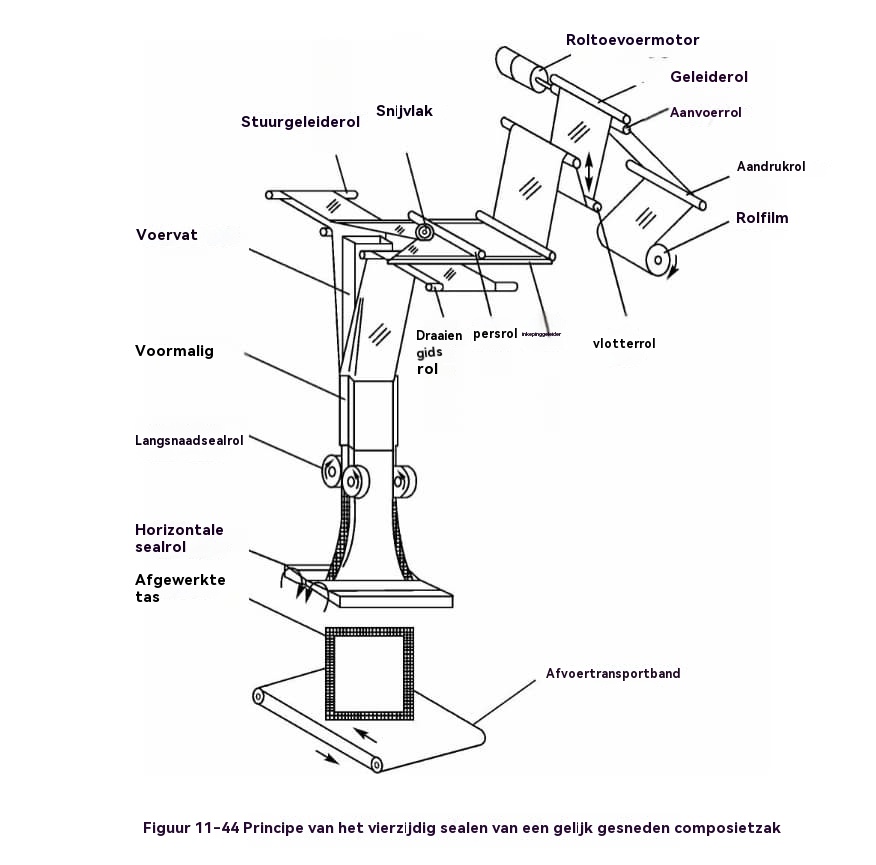

B. Vorming van Quad Seal-zakken: Machines die quad seal-zakken produceren, kunnen twee symmetrisch geplaatste rollen folie gebruiken die in de lengterichting worden geseald, waarna ze kruisgelast en na het vullen worden gesneden. Een quad seal-machine met één rol (figuur 11-44) splitst de folie in het midden en voegt de helften weer samen tijdens het vormen van de zak.

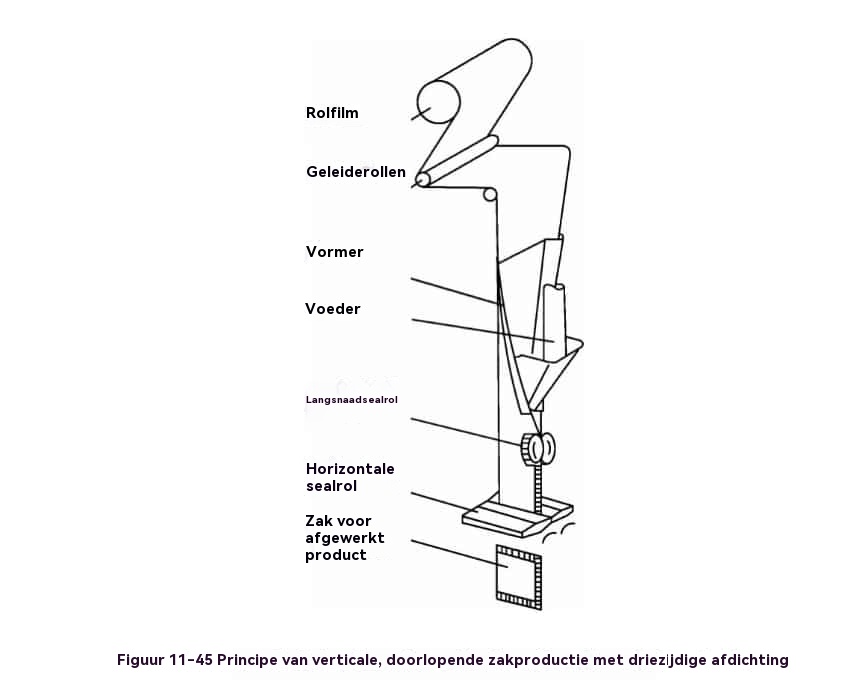

C. Vorming van zakken met één rol en drie zijden: Met behulp van één filmrol worden met deze methode ofwel driezijdig gesealde zakken ofwel "nep-gesealde" quad-sealzakken gevormd (figuur 11-45). Bij pillow-verpakking (figuur 11-46) wordt na de eerste langsnaad geseald, gevolgd door kruisseal en snijden, waardoor gevouwen zakken met een middennaad en gesealde uiteinden ontstaan.

Machines voor het sluiten van voorgemaakte zakken

Deze machines sluiten voorgevulde plastic zakken en omvatten standaard sealers, vacuümverpakkingsmachines en vacuüminflatieverpakkingsmachines. Standaard sealers met eenvoudige hittesealapparaten worden hier niet in detail besproken.

Vacuümverpakkingsmachines combineren vaak de vacuüm- en opblaasfunctie en zijn verkrijgbaar in intermitterende en continue uitvoeringen.

Intermitterende vacuüminflatieverpakkingsmachines

Deze maken gebruik van samengestelde foliezakken, die gevuld en handmatig op de hittesealbalk van de vacuümkamer worden geplaatst, waarna ze automatisch worden vacuümgezogen, opgeblazen en geseald. De grootte en het aantal zakken per bewerking variëren. Deze methode is geschikt voor vaste stoffen, korrels, halfvloeibare stoffen en vloeistoffen en wordt veel gebruikt in de voedselproductie vanwege de flexibiliteit en het gebruiksgemak.

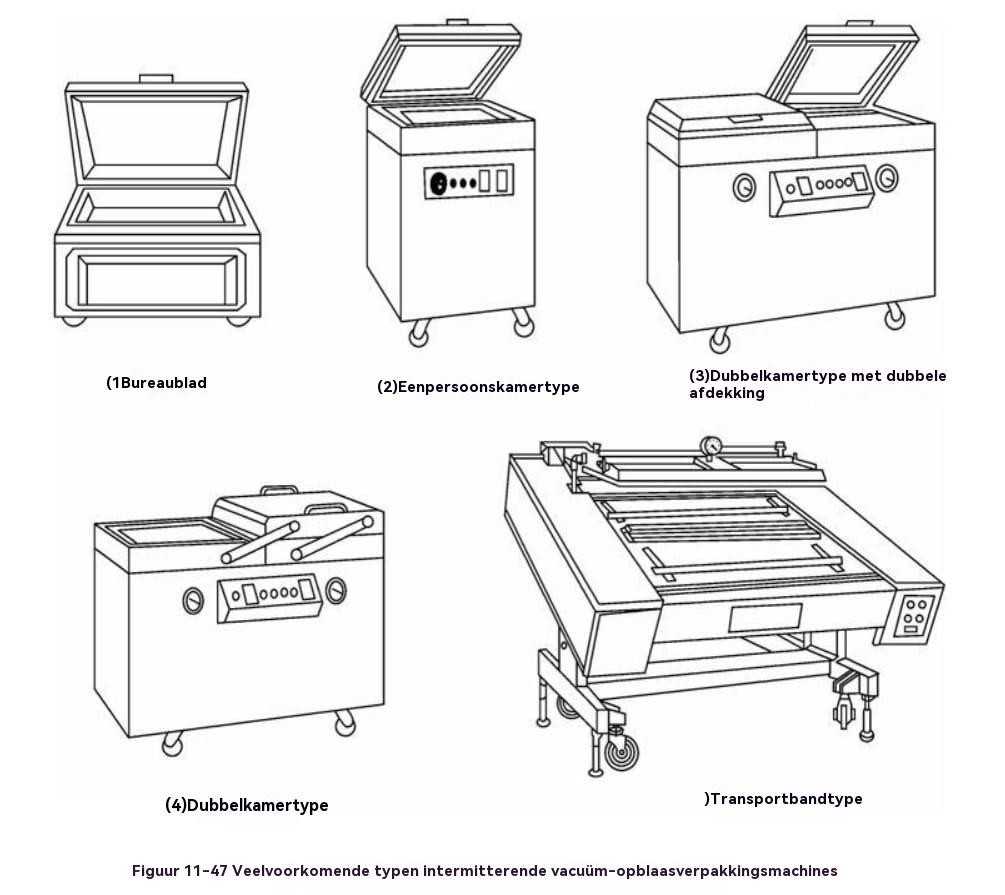

Soorten intermitterende vacuümopblaasmachines

Figuur 11-47 toont de meest voorkomende typen: tafelmodel, enkelkamermodel, dubbelkamermodel (enkel of dubbel deksel) en schuin model (transportbandmodel). Het vacuümniveau bereikt een absolute druk van 1–2 kPa, met productiesnelheden van 2–4 cycli per minuut.

Tafelmodellen en machines met één kamer hebben één korte heatsealbalk, geschikt voor gebruik in laboratoria of kleine batches. Machines met twee kamers delen het vacuüm- en opblaassysteem, wat de efficiëntie verbetert doordat de ene kamer sealt terwijl de andere wordt geladen/gelost.

De horizontale bodem van de vacuümkamer maakt het afdichten van producten met veel vloeistof lastig, omdat de afdichtmond boven de bodem van de kamer moet worden gehouden om lekkage te voorkomen. Dit beperkt de geschiktheid voor producten met een hoog vloeistofgehalte.

Vacuüm-inflatiemachines met transportbanden (schuin) voeren producten automatisch in de kamer, wat de automatisering en doorvoer verhoogt. De schuine kamerbodem voorkomt morsen van vloeistof tijdens het sealen.

Werkingsprincipe van intermitterende vacuüminflatiemachines

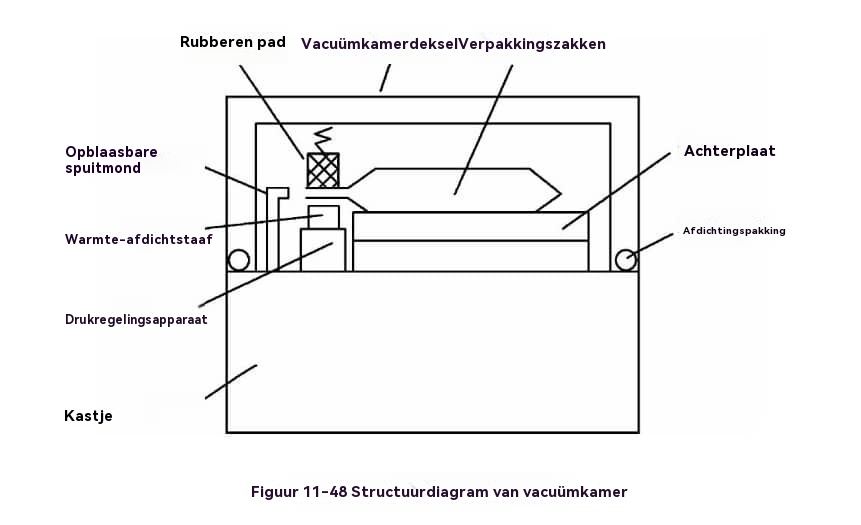

Met uitzondering van de modellen met transportband bestaan deze machines uit een hoofdgedeelte, een vacuümkamer, een hittesluitapparaat, een dekselhefmechanisme, een vacuümsysteem en elektronische bedieningselementen.

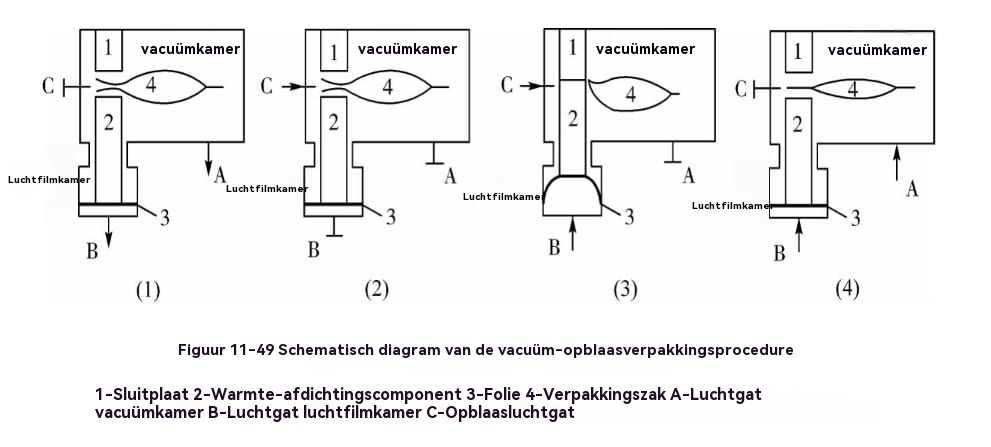

De vacuümkamer (figuur 11-48) is waar de afdichting plaatsvindt. Figuur 11-49 illustreert de vacuüm-opblaas-afdichtingscyclus, bestaande uit:

A. Vacuümpompen: Evacueert de vacuümkamer en de onderste luchtfilmkamer om de druk te egaliseren en te voorkomen dat de film opbolt en vacuüm verliest. Het vacuümniveau is ingesteld op -0,097 tot -0,0987 MPa.

B. Inflatie: Na het afdichten van luchtgaten A en B wordt inert gas met een druk van 3-6 kPa in de verpakking geblazen, geregeld door een timer. Het vacuüm in de kamer wordt gehandhaafd tussen -0,097 en -0,094 MPa. Het opblazen wordt overgeslagen bij gekookte producten die later gesteriliseerd worden.

C. Warmteafdichting en koeling: Met ontluchtingsgat B open, drukt de atmosferische druk de folie tegen de sealpad, terwijl de sealbalk opwarmt om te sealen. Na het sealen wordt de stroom uitgeschakeld om af te koelen terwijl de druk behouden blijft, wat een sterke seal garandeert.

D. Ontluchten: Er stroomt lucht in de vacuümkamer, waardoor de druk in evenwicht blijft en het deksel opengaat en de verzegelde verpakking eruit wordt gehaald.

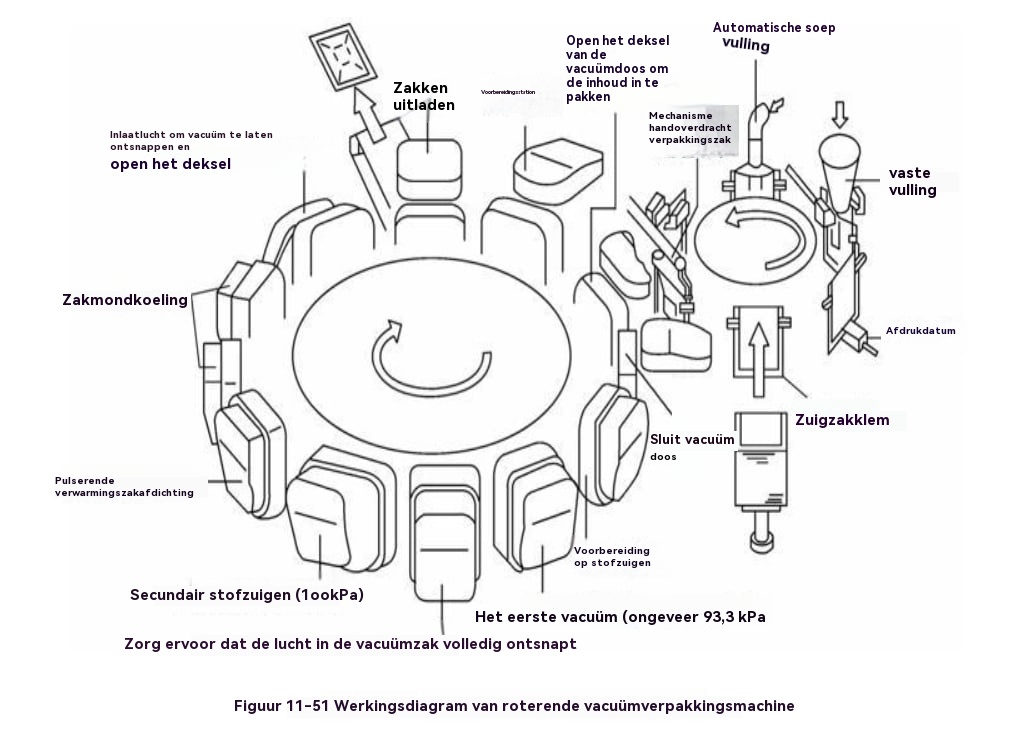

Roterende vacuümverpakkingsmachines

Figuren 11-50 en 11-51 tonen een roterende vacuümverpakkingsmachine met een vul- en vacuümdraaitafel. Een mechanische arm transporteert gevulde zakken tussen stations.

De vuldraaitafel omvat 6 stations voor het aanvoeren, bedrukken, openen, vullen met vaste stoffen en injecteren van vloeistoffen. De vacuümdraaitafel heeft 12 vacuümkamers waar vacuümpompen, heatsealen, koelen en lossen in cycli plaatsvinden, met een capaciteit tot 40 zakken per minuut. De dosering van vaste stoffen moet worden afgestemd op het vulstation.

Thermoforming verpakkingsmachines

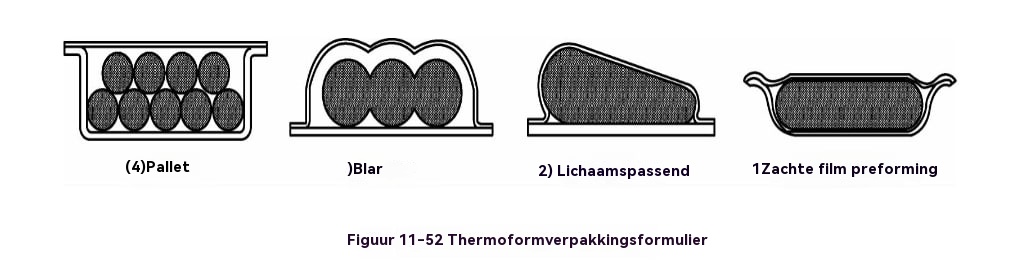

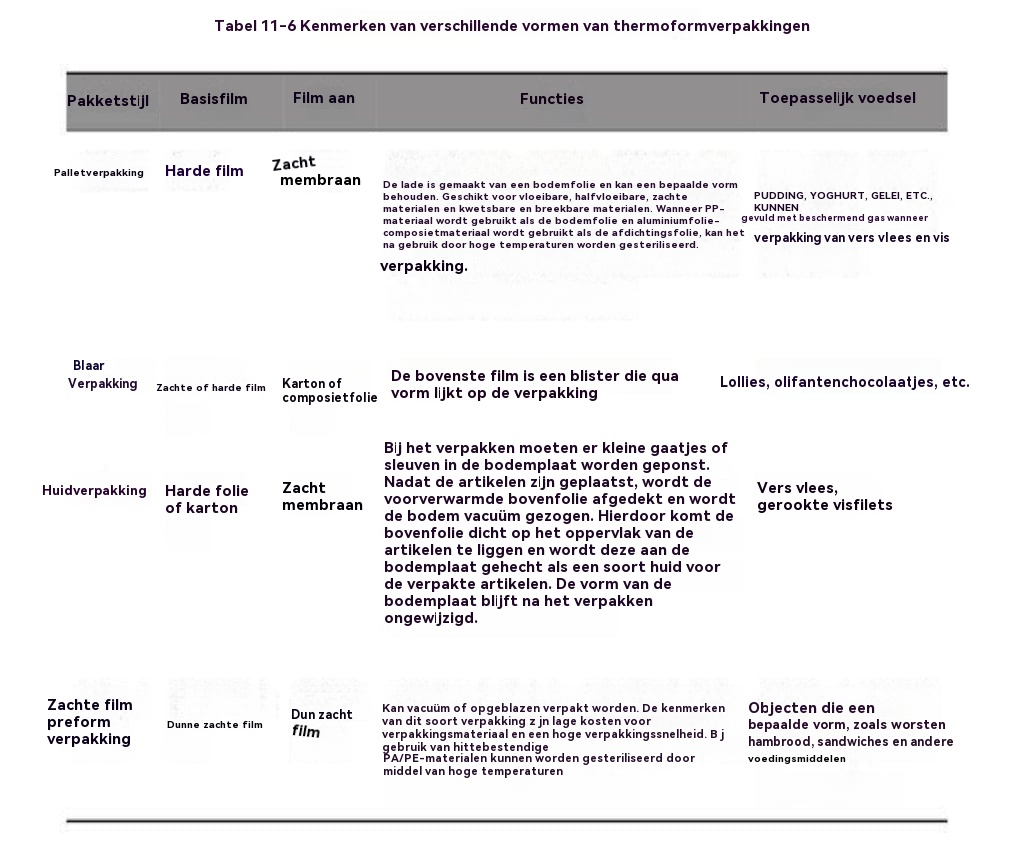

Thermoformverpakkingen worden gemaakt met thermoplastische platen om containers te vormen, die vervolgens worden gevuld en afgesloten met folie of platen. Veelvoorkomende vormen zijn tray-, blister-, skin- en zachte folieverpakkingen (figuur 11-52). Tabel 11-6 vergelijkt hun kenmerken.

Thermoformingapparatuur varieert van handmatig tot volautomatisch. Het proces omvat klemmen, verwarmen, onder druk zetten/vacuüm brengen, koelen en ontvormen. Deze machines produceren alleen verpakkingscontainers; voor het vullen en sluiten zijn aparte apparatuur nodig.

Volautomatische thermoformmachines combineren vormen, vullen en sealen met behulp van rolgevoede thermoplastische folies voor het vormen van de bodem en het sealen van de bovenkant. Deze integratie maakt voorgefabriceerde dozen overbodig en stroomlijnt de productie voor voedselproducenten. Deze veelzijdige machines ondersteunen diverse verpakkingsvormen, zoals weergegeven in afbeelding 11-52.

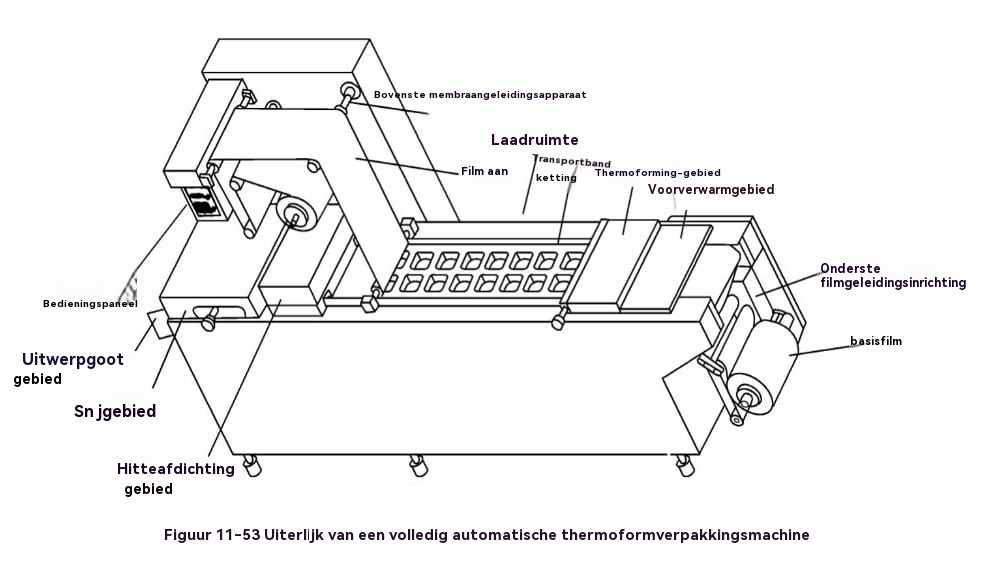

Figuur 11-53 toont een volledig automatische thermoformmachine met componenten zoals folietransport, foliegeleiding, voorverwarming van de onderste folie, vormen, vullen, warmtesealen, snijden en controlesystemen.

Figuur 11-54 schetst de verpakkingsstroom: de onderste folie wordt door voorverwarmings- en vormzones (luchtdruk, vacuüm of stansen) getrokken, de vulzone gevuld en vervolgens bedekt met de bovenste folie. Vóór het heatsealen kan een vacuüm- of beschermgasbehandeling worden toegepast. Tot slot worden de verpakkingen gevormd door middel van dwarssnijden, langssnijden en hoekafwerking. Restranden worden opgevangen door middel van afzuiging of wikkeling.