In de moderne verpakkingsindustrie worden diverse machines gebruikt om verschillende processen te automatiseren die ervoor zorgen dat producten correct worden geëtiketteerd, verzegeld en beschermd voor distributie. Etiketteermachines, krimpverpakkingsmachines, sluitmachines en omsnoeringsmachines vervullen elk essentiële functies in de verpakkingslijn: ze optimaliseren de efficiëntie en behouden de productintegriteit. Van het aanbrengen van etiketten op verpakkingen tot het strak omsluiten van krimpfolie en het vastzetten van dozen voor transport, deze machines helpen de verpakkingskwaliteit te verbeteren en de productie te stroomlijnen. Inzicht in de kenmerken, typen en toepassingen van elke machine is cruciaal voor bedrijven die hun verpakkingsprocessen willen verbeteren en willen voldoen aan de industrienormen.

Etiketteermachine

Een etiketteermachine is een machine die etiketten met de naam, ingrediënten, functies, gebruiks- en openingsmethoden, handelsmerkpatronen, enz. van het voedsel in de verpakking op een bepaald deel van de verpakking plakt. Zie de afbeelding van de etiketteermachine.

Er zijn veel verschillende soorten etiketteermachines, afhankelijk van het verpakkingsdoel, het type verpakkingscontainer en het type etiketteerlijm.

Veelgebruikte etiketteermachines worden als volgt ingedeeld:

(1) Afhankelijk van de mate van automatisering van de operatie worden ze onderverdeeld in semi-automatische etiketteermachines en automatische etiketteermachines;

(2) Afhankelijk van het type verpakking kunnen ze worden onderverdeeld in etiketteermachines voor blikken met dunne vertinde stalen platen, etiketteermachines voor glazen flessen en blikken, enz.;

(3) Afhankelijk van de bewegingsrichting van de container kunnen ze worden onderverdeeld in horizontale etiketteermachines en verticale etiketteermachines; (4) Afhankelijk van de bewegingsvorm van de container kunnen ze worden onderverdeeld in rechte etiketteermachines en draaitafeletiketteermachines.

Veelgebruikte etiketteermachines zijn de volgende:: (1) Portaaletiketteermachine; (2) Roterende vorketiketteermachine; (3) Vacuümzuigetiketteermachine en persetiketteermachine; (4) Roterende etiketteermachine; (5) Vacuümvatetiketteermachine, enz.

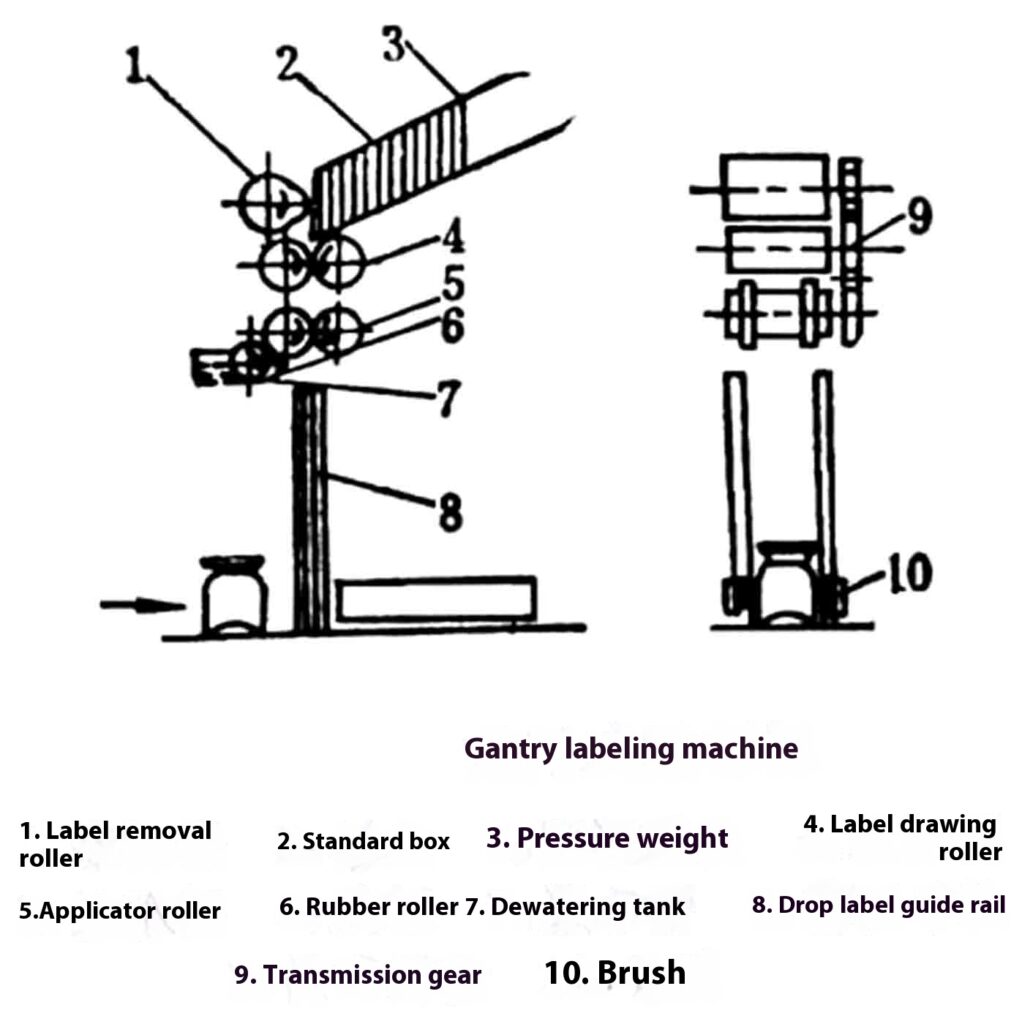

Portaaletiketteermachine

Zoals weergegeven in de afbeelding, wordt het etiket opgeslagen in de etikettendoos 2; het wordt aangedrukt door het gewicht 3 en glijdt langs de helling naar beneden. De etikettenrol 1 draait continu, neemt de etiketten één voor één uit, passeert de etikettentrekrol 4 en de coatingrol 5 naar beneden, bedekt ze met lijm en voert ze vervolgens in de etikettengeleider 8, waar ze rechtop blijven staan. Wanneer de fles via de transportband door de portaal, oftewel de etikettengeleider, wordt gevoerd, wordt het etiket door de fles meegenomen en vervolgens door het kanaal tussen de twee rijen borstels 10 gevoerd, waar het door de borstel over het oppervlak van de fles wordt gladgestreken.

Deze etiketteermachine is alleen geschikt voor het plakken van etiketten met een breedte die ongeveer gelijk is aan de halve omtrek van de fles. Hij is niet geschikt voor etiketten die te breed of te smal zijn en kan alleen op cilindrische flessen worden geplakt. De productiecapaciteit bedraagt ongeveer 1500 tot 1800 flessen per uur, wat hem geschikt maakt voor kleine en middelgrote voedingsmiddelenfabrieken.

Roterende vork etiketteermachine

Zoals weergegeven in de afbeelding, draait de roterende vork 7 met tussenpozen. Wanneer deze zich in de juiste positie bevindt, zoals weergegeven in de afbeelding, wordt deze in de lijmtank 2 bedekt met lijm door de lijmrol 6, de rol 5 en de coatingrol 3. Wanneer de roterende vork naar de bovenste positie wordt gedraaid, wordt een etiket uit de etikettenbak 4 gehaald. Wanneer de vork naar de onderste positie draait, duwt het flesduwmechanisme 1 de fles door de vorkvork en hecht deze vervolgens via de borstel aan de fles.

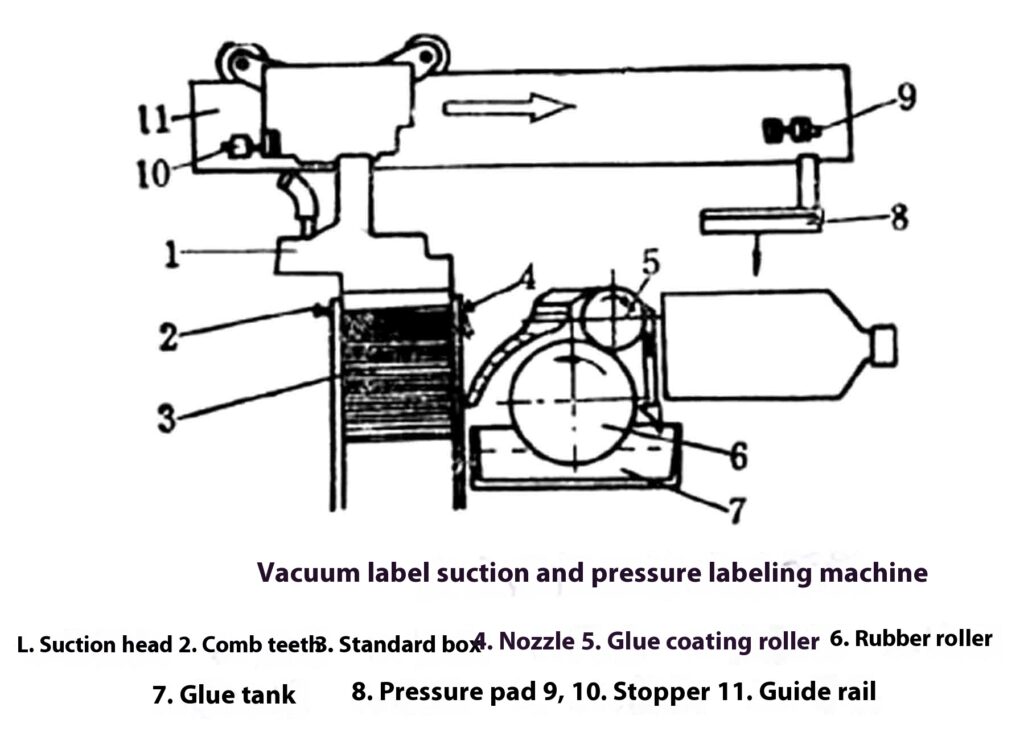

Vacuüm etiketten zuig- en persetiketteermachine

Zie de afbeelding, die bestaat uit een vacuüm etikettenzuigkop 1, een etikettenbak 3, een lijmrol 5 en een lijmrol 6, een drukplaat 8 en een geleiderail 11. De etikettenzuigkop beweegt naar links en rechts langs de geleiderail en wordt begrensd door bufferblokken 9 en 10. Wanneer de zuigsonde zich in de linker eindpositie bevindt, wordt het vacuüm ingeschakeld en wordt een etiket door middel van vacuümzuiging uit de etikettenbak gezogen. Om ervoor te zorgen dat er telkens slechts één etiket wordt gezogen, zijn aan de bovenkant van de etikettenbak een spuitmond 4 en een kam 2 aangebracht. Na het opnemen van het etiket beweegt de etikettenzuigkop naar rechts en brengen de lijmrol 6 en de lijmrol 5 tijdens de beweging lijm aan op het etiket. Wanneer de zuigkop blok 9 raakt, stopt hij met bewegen en zakt hij naar beneden om het etiket naar de fles te transporteren. Het vacuüm wordt verbroken, het etiket wordt op de fles bevestigd, de etikettenzuigkop keert terug en vervolgens zakt de drukplaat 8 naar beneden, waarbij de rubberen drukplaat het etiket op de fles drukt. De etiketteermachine heeft een productiecapaciteit van 2.400 flessen per uur en is zeer aanpasbaar.

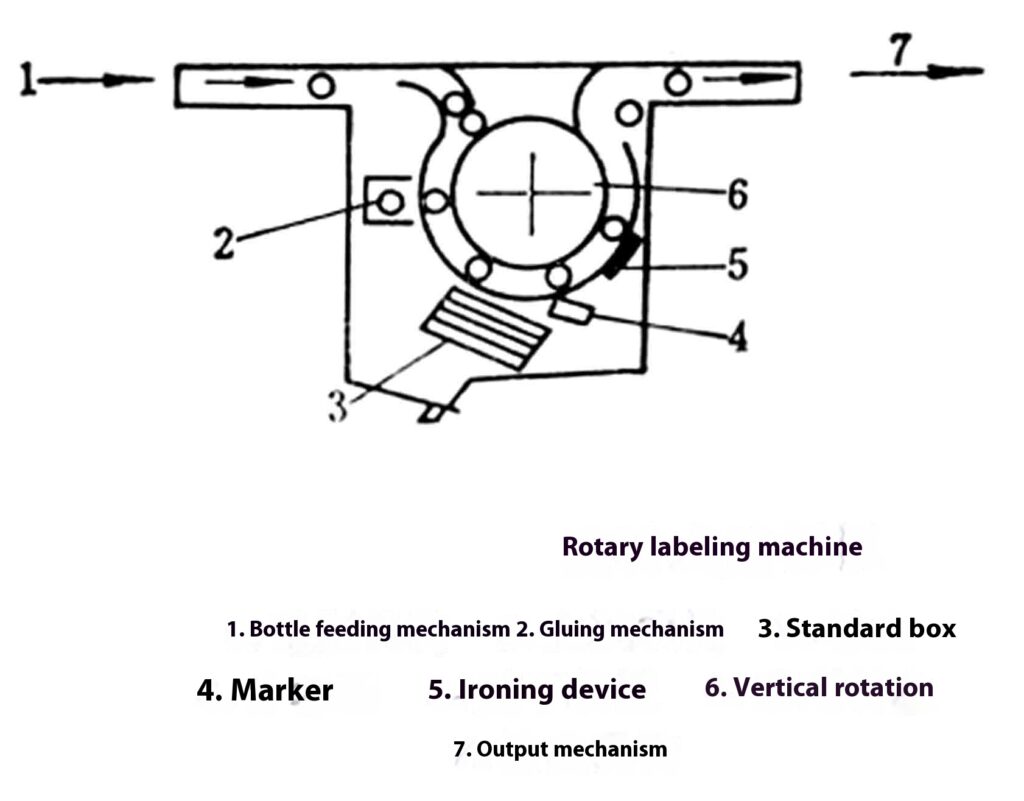

Roterende etiketteermachine

Het bestaat uit een flesvoedingsmechanisme, een verticale draaitafel, een lijmmechanisme, een etikettendoos en een strijkijzer, zoals weergegeven in de afbeelding. Wanneer het naar een bepaalde positie draait, voltooit het respectievelijk het lijmen, etiketteren en troosten, en wordt het vervolgens via de transportband naar buiten gestuurd.

Vacuüm-trommeletiketteermachine

Werkproces: Flessen en blikken worden via de platentransportband 1 aangevoerd. Vervolgens worden de in rijen aangevoerde flessen met een bepaalde tussenruimte van elkaar gescheiden en via de flesaanvoerschroef 2 naar de vacuümtrommel 3 gestuurd. Wanneer de flessen door de flesaanvoerschroef 2 gaan, wordt de "geen fles, geen etiket"-functie geactiveerd en wordt het circuit losgekoppeld. Op dit moment voert de etikettendoos 6 een normale zwaai- en bewegingscompoundbeweging uit om de etiketten te verwijderen. De vacuümtrommel 3 draait tegen de klok in en er bevinden zich zes etiketteergedeelten op het cilindrische oppervlak van de trommel.

Elke sectie heeft een groep vacuümgaten die dienen voor het verwijderen van etiketten. Het vacuüm aan- en afkoppelen gebeurt door de beweging van de schuifklep in de vacuümtrommel. Wanneer een fles wordt aangevoerd, nadert de etikettendoos 6 de trommel en raakt de rol op de beugel van de etikettendoos de klep van de schuifklep van de vacuümtrommel. Hierdoor wordt de vacuümtrommel verbonden met het corresponderende vacuümgat op de positie van de etikettendoos en wordt een etiket uit de daaraan bevestigde etikettendoos 6 gezogen. Daarna beweegt de etikettendoos zich van de trommel af en passeert het etiketgedeelte met het etiket de codeprintinrichting 5 en de lijmcoatinginrichting 4, waar respectievelijk de fabrieksdatum en de juiste hoeveelheid lijm worden afgedrukt. De trommel blijft draaien en het met lijm bedekte etiket komt in contact met de fles die wordt aangevoerd door de flesaanvoerschroef 2. Daarom moet de snelheid van de flesaanvoerschroef goed zijn afgestemd op de rotatiesnelheid van de trommel, zodat de fles en het etiketteerstation van de trommel elkaar nauwkeurig raken. Op dit moment schakelt de klep in de trommel de vacuümzuigopening van het etiket om van verbinding met het vacuüm naar directe verbinding met de atmosfeer. Het etiket verliest de vacuümzuigkracht en komt los van de vacuümtrommel en hecht zich aan de fles. Wanneer de fles en het etiket elkaar raken, klemt de fles zich vast tussen het rubberen gedeelte van de trommel en het sponsrubber 8. Aangedreven door de wrijving van de trommel begint de fles om zijn eigen as te draaien en wordt het etiket op de fles gerold.

De geëtiketteerde fles wordt verder voortbewogen door de platentransportband en komt in het kanaal terecht dat gevormd wordt door de wrijftransportband 7 en de tweede sponsrubberen pad. De fles wordt naar voren gewreven en het etiket wordt plat en steviger opgerold.

Krimpverpakkingsmachine

De zogenaamde krimpfolie (ook wel krimpfolie of warmtekrimpverpakking genoemd) bestaat uit het gebruik van krimpfolie als verpakkingsmateriaal om artikelen in te pakken. Vervolgens wordt de verpakking snel door een doosvormige verwarmingskamer (of krimptunnel) geleid bij een bepaalde hoge temperatuur. Door de snelle warmtebehandeling krimpt de verpakkingsfolie vanzelf in een bepaalde verhouding en sluit deze strak aan op het verpakte artikel voor eenvoudig transport of verkoop.

Het is duidelijk dat de prestaties van kunststoffolie een doorslaggevende rol spelen bij krimpverpakkingen. Standaard kunststoffolie wordt meestal geproduceerd door middel van extrusie, kalanderen en oplosmiddelgieten. Krimpfolie is een folie (of buisfolie) die op deze manier wordt vervaardigd en vervolgens meerdere keren in de lengte- of dwarsrichting wordt uitgerekt, waardoor de moleculaire keten of het specifieke kristalvlak van de folie parallel aan het folieoppervlak wordt georiënteerd, wat de sterkte en transparantie van de folie vergroot. Tegelijkertijd neemt bij een bepaalde temperatuur tijdens het uitrekken de rekverhouding van de folie vóór stolling toe tot 1:4 tot 1:7 (de rekverhouding van standaardfolie is 1:2), waardoor de folie de vereiste krimpprestaties levert bij het verpakken.

Krimpfolies worden grofweg onderverdeeld in twee categorieën op basis van hun productiemethode en toepassingsgebied: de ene is dat de rek van de folie in de lengte- en dwarsrichting tijdens de verwerking vrijwel gelijk is, wat een biaxiaal rek-krimpfolie wordt genoemd. De andere is dat de folie tijdens de productie slechts in één richting wordt uitgerekt, wat een uniaxiaal rek-krimpfolie wordt genoemd.

Het toepassingsgebied van biaxiale films is zeer breed en kan worden gebruikt voor het verpakken van verse levensmiddelen of verpakkingen van levensmiddelentrays, enz. Enkelassige film wordt vaak gebruikt voor krimpverpakkingen en etiketverpakkingen van buisfolie, zoals etiketverpakkingen met wijnvaten, verzegelde verpakkingen met doppen van plastic flessen en glazen flessen, en sleeveverpakkingen van verse groenten en fruit.

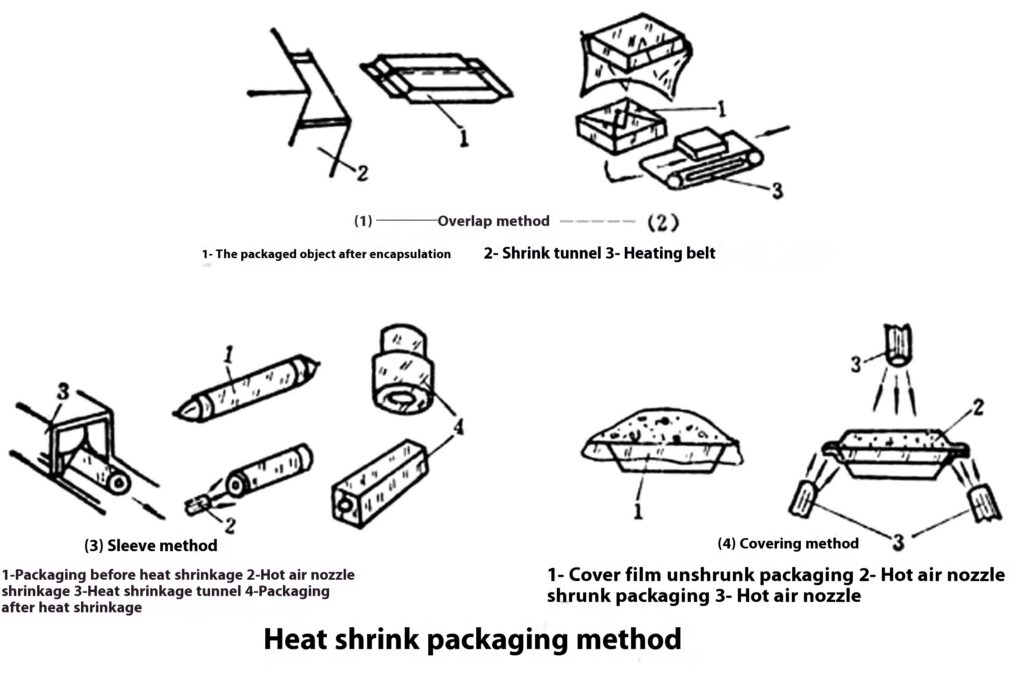

Er zijn drie methoden voor krimpverpakking: (1) de overlap-krimpverpakkingsmethode; (2) de krimpverpakkingsmethode met mouwen; (3) de krimpverpakkingsmethode met deksel.

Er zijn twee methoden om krimpfolie te verwarmen: met een krimptunnel en met een heteluchtpistool.

Krimpfolie verpakkingsmethode

(1) Overlapmethode. Zoals weergegeven in figuur (1) en (2) wordt het verpakte object in een krimpfoliezak 1 geplaatst, geseald en gekrompen via een verwarmingskanaal 2, of, zoals weergegeven in figuur (2), wordt het verpakte object bedekt met een krimpfolie, van de vier hoeken naar de onderkant van het verpakte object gevouwen in een vorm 1 en vervolgens gekrompen op een verwarmde transportband 3.

(2) Mouwmethode. Wikkel cilindrisch of rechthoekig voedsel in buisvormige krimpfolie, rol de folie op tot ongeveer 20 mm en laat een marge van 30-50 mm in de lengterichting. Verwarm eerst de twee uiteinden en trek ze strak, en krimp vervolgens het geheel, zoals weergegeven in figuur (3).

(3) Afdekmethode. Deze wordt gebruikt voor het verpakken van containers met randen. Het is een methode waarbij de onderrand van de container of tray wordt verwarmd en gekrompen. Zoals weergegeven in figuur (4).

Krimpkous verwarmingsmethode

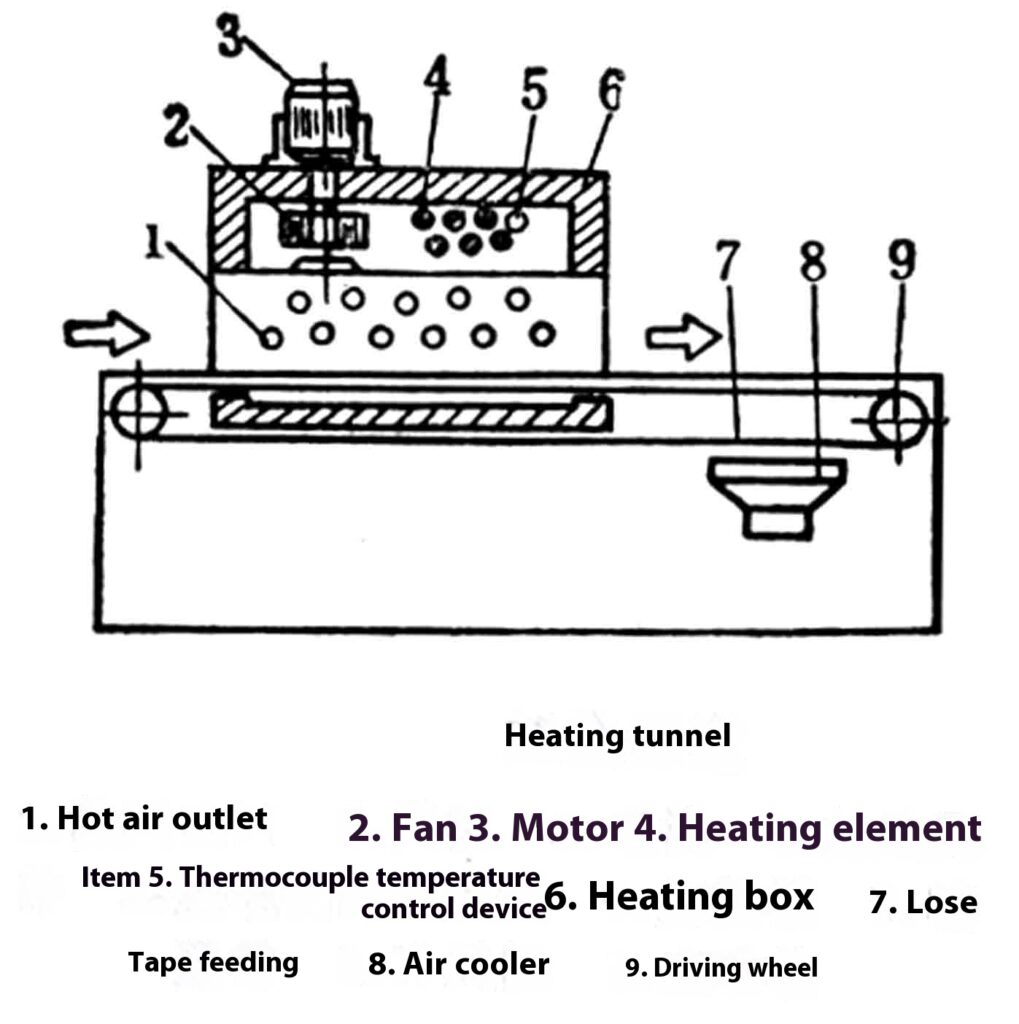

(1) Krimpfolie kanaalverwarming. Zie de afbeelding. Deze bestaat uit een verwarmingsdoos 6, bekleed met isolatiemateriaal, een transportband 7, een aandrijfwiel 9 en een koudeluchtblazer 8. Er bevindt zich geen verwarmingselement 4 in de verwarmingsdoos. De warmeluchtcirculatie wordt bereikt door ventilator 2 en de temperatuurregelaar 5. De verpakking wordt via de transportband aangevoerd en verwarmd tijdens de doorgang door het kanaal. Om de verpakkingsfolie gelijkmatig te verwarmen, wordt een elektrische ventilator gebruikt om de lucht te laten circuleren. De temperatuur in de doos wordt gestabiliseerd door de temperatuurregelaar (het temperatuurverschil bedraagt maximaal ± 5 graden). Na het verwarmen en krimpen wordt de verpakking gekoeld door de koudeluchtblazer.

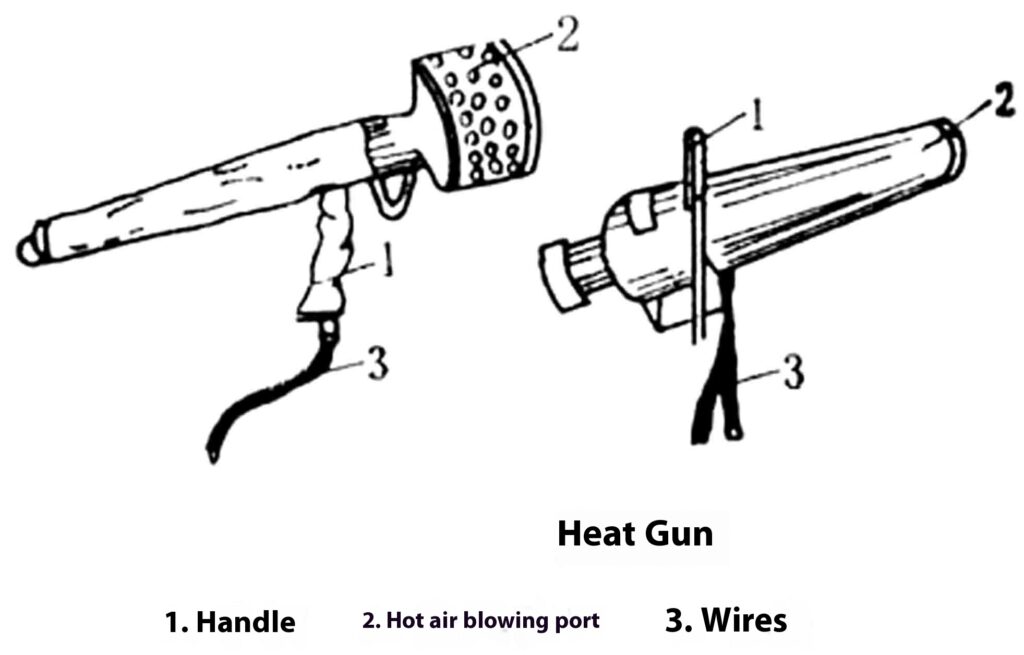

(2) Handmatige verwarming met een heteluchtpistool. Voor krimpverpakkingen met kleine batches die niet geschikt zijn voor het bouwen van een apart verwarmingskanaal, kan een heteluchtpistool worden gebruikt voor handmatige verwarming. De structuur van het heteluchtpistool is weergegeven in de bovenstaande afbeelding.

Middelgrote vierzijdige sluitverpakkingsmachine

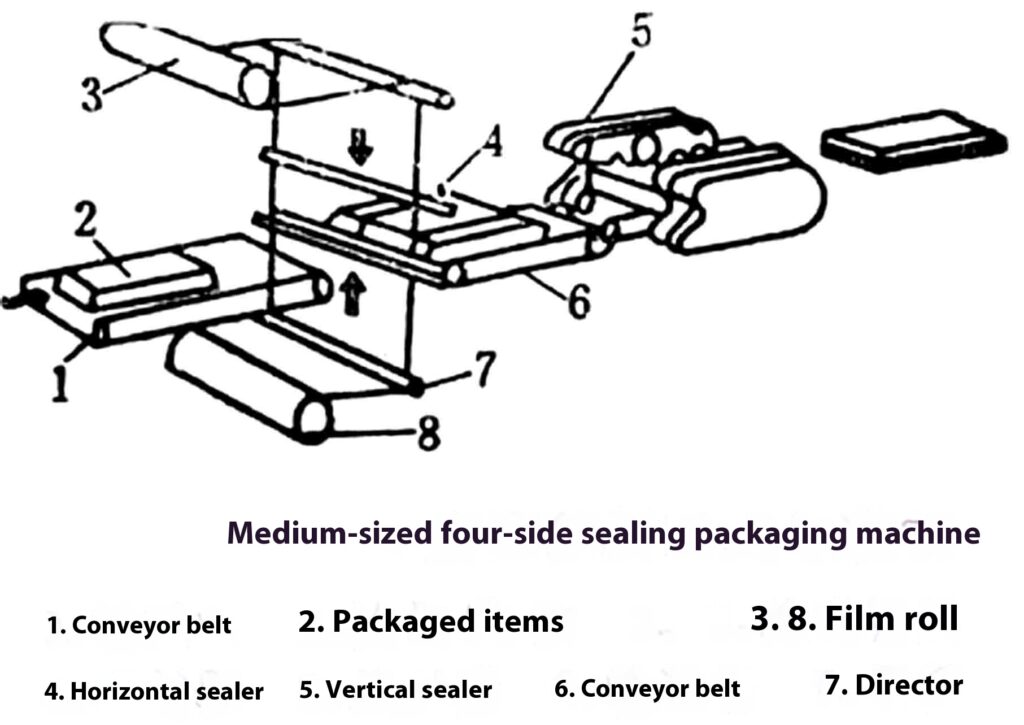

Voor verpakkingen met een breedte van 200-500 mm en een lengte van 250-1500 mm kan een middelgrote vierzijdige sealverpakkingsmachine zoals weergegeven in de afbeelding worden gebruikt.

De bovenste en onderste rollen folie 3 en 8 worden door de geleiderol 7 naar de dwarssealmachine 4 geleid voor het heatsealen. Het materiaal 2 wordt aangevoerd door de transportband 1. Nadat deze tot een vooraf bepaalde lengte tegen de folie is bewogen, wordt de dwarssealmachine geactiveerd om de dwarsseal van de voor- en achterverpakkingen te voltooien en af te snijden (deze kan ook alleen de dwarsseal voltooien en ze afsnijden na de longitudinale seal). Vervolgens voltooit de bandvormige longitudinale sealmachine 5 de twee zijseals en voert deze vervolgens aan voor het verwarmen en krimpen.

Externe verpakkingsmachines

Tijdens het proces van mechanisatie van verpakkingen in de voedingsmiddelenindustrie ontwikkelde de mechanisatie van voedselverpakkingen en interne verpakkingen zich eerder, en vormde geleidelijk een complete productielijn met de verwerkingsmachines van het vorige proces. Machines voor buitenverpakkingen hebben zich in de moderne tijd ontwikkeld, inspelend op de dringende behoeften van de industriële productie. De mechanisatie van buitenverpakkingen kan niet alleen de arbeidsintensiteit verminderen, maar ook de arbeidsefficiëntie aanzienlijk verbeteren.

Buitenverpakkingsbewerkingen omvatten over het algemeen vier aspecten: het voorbereiden van buitenverpakkingsdozen (bijvoorbeeld het openen en vormen van gestapelde, gevouwen platte dozen); het verpakken van containers met voedsel; het sluiten van dozen; het bundelen en andere vier processen. De machines die deze vier bewerkingen uitvoeren, worden doosvormmachines, kartonneermachines, dozensluitmachines en bundelmachines (of bindmachines) genoemd. In de moderne tijd, waarin deze afzonderlijke machines voortdurend worden verbeterd en ontwikkeld, zijn er volledig automatische verpakkingslijnen verschenen die het rangschikken, verpakken en bundelen van verpakt voedsel combineren, dat wil zeggen het verzamelen van kleine stukjes voedsel in dozen, zodat het sluiten en bundelen één stap vormen.

Omdat tot de verpakkingsmaterialen blikken, flessen, zakken, dozen, bekers, enz. behoren en hun vormen en materialen verschillen, bestaan er veel verschillende typen en modellen machines voor het verpakken van buitenverpakkingen. Omdat de bewerkingen voor het verpakken echter niet meer omvatten dan de vier hierboven genoemde aspecten, zijn de werkprincipes en bedieningsprocedures van veel soortgelijke machines vergelijkbaar.

Kistenverpakkingsmachine

Een dozenverpakkingsmachine verpakt doorgaans blikken, flessen, zakken, dozen, enz. met verpakte producten in dozen van golfkarton. De verpakkingsmethode varieert afhankelijk van de vorm en de behoeften van het product. Zo worden producten in flessen over het algemeen rechtopstaand verpakt en, nadat ze tegen elkaar zijn geduwd, in het kanaal geplaatst om de gewenste positie te vormen. Vervolgens worden ze van boven naar beneden of van beneden naar boven in verticale richting in de doos geduwd.

Blikproducten kunnen op een vergelijkbare manier worden verpakt als de bovengenoemde flessen. Blikproducten kunnen ook horizontaal door de verdeler worden gerold. De gevormde indeling is precies afgestemd op de positie van de openingszijde van de doos. De blikken, liggend en netjes gerangschikt, worden horizontaal in de doos geschoven. Bij een doos met een opening aan één kant worden de blikken verticaal in de doos geschoven of gepakt.

De verpakkingsmachine voor verpakte melkproducten is ook een speciaal type machine. Dit type verpakkingsmachine gebruikt een grijper om de doos verticaal in de doos te pakken, pakt de doos in een bepaalde volgorde verticaal op en duwt de verpakking vervolgens met een machine op een vast tijdstip naar de gewenste positie.

Er zijn veel soorten kartonneermachines, die grofweg in drie categorieën kunnen worden onderverdeeld:

(1) Kartonneermachine voor golfkartonnen dozen. De vlakke golfkartonnen dozen worden op het rek gestapeld en gevouwen. Elke keer dat een vel wordt verzonden, wordt het in de vorm van een doos geplaatst, gevuld met het verpakte voedsel en vervolgens geseald. Het voedsel in de doos wordt handmatig of automatisch aangevoerd.

(2) Machine voor het verpakken van dozen van golfkarton. De golfkartonnen doos wordt op dezelfde manier gevormd als het eerste type. Tijdens het transport wordt de dozentoevoermachine gelijktijdig aangestuurd door de transportband die het verpakte voedsel aanvoert, en wordt het voedsel geladen en vervolgens verzegeld.

(3) Machine voor het verpakken van golfkartonnen dozen. Dit is een machine die de losse vellen golfkarton met vouwlijnen één voor één op het rek stapelt, het verpakte voedsel op een bepaald deel van het karton duwt en vervolgens de doos vormt volgens de vouwlijn van het karton en lijmt. Nadat de doos is verzegeld, wordt deze uit de doos gehaald om de bewerking te voltooien. Dit wordt over het algemeen de push-wrapping-methode genoemd.

Het doel van verpakken is om te voorkomen dat voedsel tijdens het transport beschadigd raakt, om het intact bij de verkoper af te leveren en om het uitpakken voor verkoop zo eenvoudig mogelijk te maken. Daarom moet de verpakkingstechnologie voortdurend worden verbeterd.

Afhankelijk van de handeling tijdens het verpakken, kan er onderscheid worden gemaakt tussen: vouwverpakkingsmachine; persverpakkingsmachine; valverpakkingsmachine.

sluitmachine

De sealmachine is een pneumatisch automatisch sealapparaat. Het wordt gebruikt voor het sealen en etiketteren van dozen die zijn verpakt met blikvoer of ander verpakt voedsel.

De structuur van de machine: bestaat voornamelijk uit rollen, hefhulscilinders, trapsgewijze transportbanden, vouwtongen, bovenste en onderste papierladerekken, bovenste en onderste watercilinders, drukrollen, bovenste en onderste papiersnijders, pneumatische systemen, enz.

Het belangrijkste werkproces van de machine is: de open doos gevuld met blikvoer, zakken, dozen en andere verpakte levensmiddelen wordt direct door de doosondersteuningsplaat van de dozenverpakkingsmachine omgedraaid op de rol van de machine. Vervolgens geeft de operator van de dozenverpakkingsmachine een duw, waarna de doos langs de schuine rol naar voren glijdt en de rijschakelaar raakt. Op dit moment begint de hefcilinder aan de onderkant van de rol omhoog te gaan onder invloed van het pneumatische systeem, en wordt de doos met de traptransporteur naar de bovenkant van de ringbalk getransporteerd. Zodra de doos op zijn plaats staat, wordt het signaal aangesloten, wordt het actiecommando gegeven en begint de traptransporteur te bewegen.

Het trapsgewijze transportmechanisme wordt door de cilinder aangedreven om twee duwstangen heen en weer te bewegen. Elke keer dat een doos wordt aangevoerd, beweegt deze één keer heen en weer, waarna de doos geleidelijk van dit proces naar het volgende proces wordt geduwd door de duwklauwen op de duwstang. De open doos wordt in het gebogen frame geduwd door de duwklauw van de trapsgewijze transportband. Eerst wordt de kleine vouwtong aan de achterkant van de doos door de vouwhaak gezwaaid, en de vouwtong aan de voorkant van de doos wordt tijdens het duwen gesloten door de vaste vouwinrichting. Daarna wordt de grote vouwtong van de doos gesloten door de vouwtongplaten aan beide zijden en platgedrukt door de demper aan de achterkant. De doos wordt onder de drukrol geduwd en naar het volgende sluitproces geduwd. De papiertape die als sluittape wordt gebruikt, wordt op de bovenste papierlade aangebracht. Nadat de papiertape door de beugel is geleid, wordt deze bevochtigd door de watercoatinginrichting en vervolgens naar het bovenste deel van de doos geleid (het onderste deel van de doos heeft ook dezelfde sluitinrichting) en door de bovenste drukrol op de doos gedrukt. Terwijl de doos door de duwklauw van de transportband naar voren wordt getransporteerd, wordt de papiertape geleidelijk van voor naar achter op de doos geplakt. De duwklauw van de trapvormige transportband duwt de doos vervolgens naar voren naar het snijgedeelte. Nadat de doos stopt, beweegt de snijmachine naar beneden (de onderste snijmachine beweegt naar boven) om de papiertape af te snijden. De rollen aan beide zijden van de snijmachine rollen vervolgens de papiertape van de achterkant van de vorige doos en de voorkant van de volgende doos over de doos, zodat de bovenste en onderste afdichtingen een "deur" en een U-vorm vormen om de doos af te sluiten. De gesloten doos wordt vervolgens door de duwklauw naar het volgende proces getransporteerd. Bij gebruik van een zelfklevende afdichting kan de watercoating achterwege blijven.

Automatische dozensluitmachines worden over het algemeen in de productie gebruikt om de productie-efficiëntie te verbeteren.

Omsnoeringsmachine

De omsnoeringsmachine is een machine die wordt gebruikt om diverse dozen of verpakte artikelen van verschillende afmetingen te omsnoeren met behulp van diverse touwen en banden. Omsnoeringsmachines hebben zich snel ontwikkeld, met een grote verscheidenheid aan typen en stijlen. De belangrijkste classificatiemethoden voor de machinetypen zijn: A. Volgens de automatiseringsgraad van de machine wordt deze onderverdeeld in automatische omsnoeringsmachines en semi-automatische omsnoeringsmachines; B. Volgens de invoermethode van de omsnoeringsband wordt deze onderverdeeld in penetratiebandomsnoeringsmachines en wikkelbandomsnoeringsmachines; C. Volgens het materiaal van de omsnoeringsband wordt deze onderverdeeld in papierbandomsnoeringsmachines en automatische omsnoeringsmachines.

Conclusie

Het gebruik van etiketteer-, krimpverpakkings-, sluit- en omsnoeringsmachines in de verpakkingsindustrie verbetert de snelheid, nauwkeurigheid en efficiëntie van verpakkingsprocessen aanzienlijk. Of het nu gaat om het aanbrengen van nauwkeurige etiketten op containers, het aanbrengen van krimpfolie op de juiste maat van producten, het veilig sluiten van dozen of het omsnoeren ervan voor transport, deze machines werken samen om ervoor te zorgen dat producten veilig en professioneel worden verpakt. Naarmate de automatisering zich verder ontwikkelt, zullen verpakkingsmachines een steeds grotere rol spelen bij het optimaliseren van productielijnen en het voldoen aan de groeiende vraag naar hoogwaardige verpakkingsoplossingen in alle sectoren.