Met de economische ontwikkeling en de verbetering van de levensstandaard is het verpakken van goederen steeds belangrijker geworden en hebben vulmachines zich ook sterk ontwikkeld. Vulmachines vormen een kleine categorie verpakkingsmachines. Vanuit het oogpunt van materiaalverpakking kunnen ze worden onderverdeeld in machines voor het vullen van vloeistoffen, pasta's, poeders en korrels. Vanwege de specifieke eigenschappen van vloeistoffen (zoals oplosbaarheid, absorptievermogen, gemak van productie en transport, enz.), vertegenwoordigt de productie van verpakkingsmachines voor het vullen van vloeistoffen een groot deel van de verpakkingsmachines.

Wereldwijd ontwikkelen vulmachines zich naar hoge snelheid, veelzijdigheid en hoge precisie. Momenteel kunnen sommige vullijnen worden gebruikt in verschillende omgevingen en eisen, zoals glazen flessen en plastic verpakkingen (polyesterflessen), koolzuurhoudende en niet-koolzuurhoudende dranken, en warm en koud afvullen.

De vulsnelheid van machines voor het vullen van koolzuurhoudende dranken bedraagt momenteel maar liefst 2000 blikjes per minuut. De vulkleppen van de Duitse H&K-vulmachines hebben maar liefst 165 koppen, SEN 144 koppen en Krones 178 koppen. De diameter van de vulmachine is maar liefst 5 meter en de vulnauwkeurigheid is minder dan ±0,5 ml. Machines voor het vullen van niet-koolzuurhoudende dranken hebben 50-100 vulkleppen, de vulsnelheid is maximaal 1500 blikjes per minuut en de gootsnelheid van de vulmachine is 20-25 tpm, wat 1 keer sneller is. De machine kan worden gebruikt voor het warm afvullen van thee, koffie, sojamelk en vruchtensappen. Buitenlandse warm afgevulde dranken worden na het sealen niet meer gesteriliseerd. Koolzuurhoudende dranken worden al meer dan 20 jaar gebrouwen. Carbonisatie op kamertemperatuur kan de kosten van dranken verlagen en is gunstig voor het milieu. Het stikstofvulsysteem voor niet-koolzuurhoudende dranken maakt gebruik van druppelmethoden met vloeibare stikstof of onder druk om inert gas van vloeibare stikstof in de aluminium blikjes of PET-flessen te brengen. Hierdoor kunnen de tweedelige aluminium blikjes en PET-flessen worden gebruikt voor niet-koolzuurhoudende dranken zoals vruchtensappen, terwijl de inhoud wordt beschermd en het verlies van voedingsstoffen wordt beperkt. Momenteel worden PET-flessen voor thee meestal gevuld met warm water. Om de vultemperatuur te verlagen, de smaak van thee te verbeteren en de hygiëne en veiligheid van producten te garanderen, is PET-harsgieten ontwikkeld met stoomsterilisatie bij 130 °C en speciale aseptische verpakkingsmachines. Tegelijkertijd wordt aseptische verpakkingstechnologie ontwikkeld voor tweedelige dunwandige blikken met een laag zuurgehalte, zoals ijskoffie, om aseptische verpakking van dunwandige blikken te bereiken.

Selectie van vulmethode en kwantitatieve methode

Vulmethode

Vanwege de verschillen in de fysische en chemische eigenschappen van vloeibare materialen, zijn er verschillende vulvereisten tijdens het vullen. De volgende methoden worden vaak gebruikt om vloeibare materialen uit vloeistofopslagsystemen in verpakkingscontainers te vullen.

(1) Vulling onder normale druk

Bij vullen onder normale druk wordt er rechtstreeks gebruikgemaakt van het eigen gewicht van de vloeistof om onder atmosferische druk in de verpakkingscontainer te stromen. Het proces van vullen onder normale druk verloopt als volgt:

1) Vloeistofinlaat en -uitlaat: Vloeistof komt de container binnen en tegelijkertijd wordt de lucht uit de container afgevoerd.

2) Stop de vloeistofinlaat: Wanneer de vloeistof in de container de gewenste hoeveelheid bereikt, stopt de vloeistofinlaat.

3) Restvloeistof aftappen: Voer de restvloeistof in de luchtleiding af. Dit proces is noodzakelijk voor constructies die lucht aftappen naar de bovenste luchtkamer van de vloeistofopslagtank. Vullen onder normale druk wordt voornamelijk gebruikt voor het vullen van gasvrije vloeistoffen met een lage viscositeit.

(2) Isobare vulling

Bij isobare vulling wordt gebruikgemaakt van perslucht in de bovenste luchtkamer van de vloeistofopslagtank om de verpakkingscontainer op te blazen, totdat de druk bijna gelijk is. Vervolgens stroomt de gevulde vloeistof door het eigen gewicht in de container.

Het proces van isobare vulling verloopt als volgt:

1) gelijke druk

2) vloeistofinlaat en gasretour

3) stop de vloeistofinlaat

4) Laat de druk ontsnappen.

Isobare vulling is geschikt voor het afvullen van koolzuurhoudende dranken zoals bier, frisdrank, etc. om het verlies van ingesloten gas te beperken.

(3) Vacuüm vullen

Vacuümvullen is vullen onder omstandigheden onder atmosferische druk. Er zijn twee basismethoden: de ene is vacuüm met differentiaaldruk, waarbij de vloeistofopslagtank op normale druk wordt gehouden en alleen de binnenkant van de verpakkingscontainer wordt geëvacueerd om een bepaalde vacuümgraad te creëren. De vloeistof stroomt de verpakkingscontainer in door het drukverschil tussen de twee containers. De andere is zwaartekrachtvacuüm, waarbij de vloeistofopslagtank en de verpakkingscontainer in een vrijwel gelijke vacuümtoestand blijven. De vloeistof stroomt door het eigen gewicht de container in. Momenteel wordt vacuüm met differentiaaldruk veel gebruikt in China. Het heeft een eenvoudige structuur en een betrouwbare werking.

Het proces van vacuümvullen verloopt als volgt:

1) de fles stofzuigen

2) vloeistofinlaat en gasretour

3) stop de vloeistofinlaat

4) retour van restvloeistof.

Vacuümvullen is geschikt voor het afvullen van vloeistoffen met een hoge viscositeit en giftige vloeistoffen. Deze methode verhoogt niet alleen de vulsnelheid, maar vermindert ook het contact en de interactie tussen de vloeistof en de resterende lucht in de verpakking, wat gunstig is voor het behoud van het product. Het beperkt ook de verspreiding van giftige gassen en vloeistoffen, waardoor de bedrijfsomstandigheden worden verbeterd. Het is echter niet geschikt voor het afvullen van alcoholische dranken die aromatische gassen bevatten.

(4) Sifonvulling

Bij sifonvulling wordt het sifonprincipe gebruikt om de vloeistof via de sifonbuis in de container te zuigen totdat de vloeistofniveaus van beide gelijk zijn. Sifonvulling is geschikt voor het vullen van vloeistoffen met een lage viscositeit zonder gas. De constructie is eenvoudig, maar de vulsnelheid is laag.

(5) Drukvulling

Drukvulling is het gebruik van mechanische of gashydraulische apparaten om de zuiger heen en weer te laten bewegen om de vloeistof met hoge viscositeit uit de vloeistofopslagtank in de zuigercilinder te zuigen en vervolgens in de te vullen container te persen. Deze methode wordt soms ook gebruikt voor het vullen van dranken zoals frisdrank, en kan direct in de fles worden gegoten met behulp van de eigen luchtdruk. Bij het kiezen van een vulmethode is het, naast de viscositeitseigenschappen van de vloeistof zelf, ook noodzakelijk om de procesvereisten van het product en de structuur en werking van de vulmachines en -apparatuur zorgvuldig te analyseren. Tegelijkertijd is het tijdens het vulproces noodzakelijk om het contact tussen vloeistof en lucht te beperken en de invloed van restlucht in de flessenhals te elimineren.

Kwantitatieve methoden

Bij kwantitatieve vloeistofmeting wordt meestal gebruikgemaakt van volumetrische kwantitatieve methoden, die grofweg kunnen worden onderverdeeld in de volgende drie typen.

(1) Kwantitatieve methode voor de regeling van het vloeistofniveau De kwantitatieve methode voor de regeling van het vloeistofniveau is bedoeld om de kwantitatieve waarde te bereiken door het vloeistofniveau van de container die wordt gevuld tijdens het vullen te regelen.

(2) Kwantitatieve bekermethode. De kwantitatieve bekermethode houdt in dat eerst de vloeistof in de kwantitatieve beker wordt geïnjecteerd en vervolgens wordt gevuld. Indien geen rekening wordt gehouden met vloeistofverlies, moet het gevulde vloeistofvolume telkens gelijk zijn aan het corresponderende volume van de kwantitatieve beker.

(3) Kwantitatieve pompmethode De kwantitatieve pompmethode is een kwantitatieve methode die gebruikmaakt van mechanische drukvulling. Het volume van het telkens gevulde materiaal is evenredig met de heen-en-weergaande slag van de zuiger.

Als we de bovenstaande drie kwantitatieve methoden vergelijken, is het niet moeilijk te begrijpen dat de tweede methode direct wordt beïnvloed door de volumenauwkeurigheid van de fles en de mate van afdichting van de flesmond. De kwantitatieve nauwkeurigheid is dus matig, maar de structuur is eenvoudig en de methode wordt nog steeds gebruikt. Bij het kiezen van een kwantitatieve methode moet allereerst rekening worden gehouden met de vereiste nauwkeurigheid van het product. De kwantitatieve nauwkeurigheid is gerelateerd aan het product. Hoe duurder het product, hoe kleiner de meetfout moet zijn. Daarnaast moeten ook de proceseigenschappen van de vloeistof zelf in overweging worden genomen bij het kiezen van een kwantitatieve methode.

Aangepaste vulmachine

1. Bepaal de functie en het toepassingsgebied

De meeste vroege vulmachines hadden één functie, wat het ontwerp kon vereenvoudigen en de effectiviteit ervan kon vergroten. Door meerdere machines en processen in één verpakking te combineren, kunnen aanzienlijke economische voordelen worden behaald.

Bij het bepalen van de functies en het toepassingsgebied van een vulmachine moeten twee zaken in overweging worden genomen:

(1) BetrouwbaarheidOver het algemeen geldt: naarmate de functies toenemen, nemen ook de schakels in de vuloperatie toe, en neemt de kans op storingen dienovereenkomstig toe. Daarom kunnen we alleen overwegen om de bewerkingen van een enkelvoudig vulsysteem te combineren tot een multifunctionele vulmachine wanneer deze stabiel en betrouwbaar zijn.

(2) AanpassingsvermogenHet toepassingsgebied van elke vulmachine is beperkt. Hoe meer functies de machine heeft, hoe complexer de constructie. Multifunctionele vulmachines worden daarom vaak in een gecombineerde vorm ontworpen, waarbij sommige gecombineerde componenten flexibel kunnen worden toegevoegd of aangepast aan de verschillende behoeften van gebruikers.

2. Procesanalyse

Procesanalyse omvat het bestuderen, analyseren en bepalen van de procesmethoden voor de ontworpen verpakkingsmachines om het verwachte verpakkingsproces te voltooien. Hierbij moeten verschillende aspecten in overweging worden genomen:

Verpakkingsmethode

(1) Geef prioriteit aan het waarborgen van de vulkwaliteit. Ongeacht de gebruikte vulmethode moet de vulkwaliteit gegarandeerd zijn. (2) Wanneer er meerdere methoden beschikbaar zijn, kies dan voor de methode die het gemakkelijkst te implementeren is.

Machinetype

(1) Selecteer het machinetype op basis van het aantal vulactuatoren. (2) Selecteer het machinetype op basis van de productiviteit.

Verpakkingsprocedures, verpakkingstechnologie en aantal werkstations

(1) Verpakkingsprocedures hebben betrekking op de volgorde waarin de verpakkingsbewerkingen worden voltooid. De verpakkingsmethode bepaalt vaak de verpakkingsprocedures.

(2) Verpakkingsprocesroute: omvat de aanvoerroute van verpakkingsmaterialen en verpakkingsartikelen, evenals hun transportroute tijdens het verpakkingsproces en de uitvoerlijn van de verpakte producten.

Bewegingsvereisten en mechanismeselectie Analyseer en bepaal de bewegingsvereisten voor de actuator op basis van de gegeven functies, toepassingsomstandigheden en -omvang, en procesmethoden. Rond vervolgens de selectie van het mechanisme af en integreer deze.

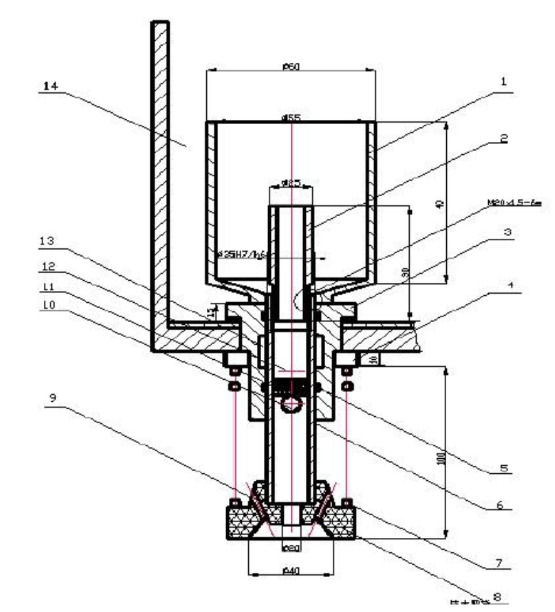

3. Algemene indeling

Onder de algehele indeling wordt verstaan de redelijke configuratie van de relatieve ruimtelijke posities van de relevante componenten van de vulmachine.

(1) Opstelling van actuatoren

(2) Indeling van het transmissiesysteem

(3) Inrichting van de bedrijfsomstandigheden

(4) Keuze van ondersteuningsvorm

(5) Tekening van de algehele indeling

4. Formuleer de belangrijkste werkparameters

Belangrijkste technische parameters van vulmachines:

- Institutionele parameters

- Bewegingsparameters

- Vermogensparameters

- Procesparameters

5. Voorstel

Bijvoorbeeld:Toepassing: Verpakken van vloeibare dranken met een lage viscositeit en zonder gasvorming (zoals mineraalwater, frisdranken, enz.).

Verpakkingsspecificaties: Afvullen van mineraalwater/dranken.

Specificaties van de vulfles: vulvolume 600 ml, diameter 60 mm. Verpakkingsmateriaal: plastic fles/glazen fles.

Vulcapaciteit: >100.000 flessen/dag. Vultijd: <12s/keer.

Ontwerpvereisten: eenvoudige structuur, lage kosten, goede werkstabiliteit, gemakkelijk te bedienen.

Belangrijkste technische indicatoren van vulmachines: (1) De viscositeit van de vulvloeistof is minder dan 1 Pa.s (2) Vulsnelheid 6 keer/min (3) Bereik van de vulcontainerafmetingen: hoogte 20 mm - 200 mm, dwarsdoorsnede < 70 mm (4) Systeemdruk: 0,5 - 3 MPa

U kunt uw vereisten aangeven en wij voorzien u van de meest geschikte inmaakmachine. Neem gerust contact op met de klantenservice.